目前,航空航天制造业广泛应用的刀具材料主要有以下几大类:工具钢(碳素工具钢、合金工具钢、高速钢)、硬质合金、陶瓷和超硬刀具材料。 其中,硬质合金刀具所占比重最大,在航空制造中是主导刀具,应用范围相当广泛。与硬质合金相比,陶瓷材料具有更高的硬度、热硬性和耐磨性,且化学稳定性、抗氧化能力等均优于硬质合金,因此,陶瓷刀具已经成为航空航天业刀具发展的一个主流。 在航空航天材料加工过程中,槽加工和孔加工是加工难点。像发动机盘类零件、轴类零件、机匣类零件加工对加工刀具的要求非常高,因此,在这类零部件的加工中高性能硬质合金标准刀具和硬质合金非标刀具使用量非常大。

航空发动机零件的整体化、结构化、轻量化是大推比发动机的重要设计特性之一。整体结构件具有减重、减级、增效并提高可靠性的优点,符合航空发动机零部件易维护、高可靠性和长寿命的服役需求。 例如将压气机盘和轴颈设计为一体的压气机盘,将转子叶片和压气机盘设计为一体的整体叶盘等。整体结构零件结构复杂,和原单体零件相比装夹定位效果明显削弱,使得零件刚性减弱,加工中容易产生振颤。因而加工中零件个别部位容易产生变形,几何尺寸和表面质量受到一定程度影响。单体叶片加工时可以夹紧叶片的轴颈部位,同时用顶尖顶住叶冠,一个方向夹紧,一个方向支撑。整体叶盘铣削叶片时只能以夹紧轮毂的前后缘板,叶冠无支撑,叶片在悬臂状态下加工,工艺性明显劣于单体叶片。因此整体结构零件基本上融合了原来两个单体零件,盘和叶片的加工难度。

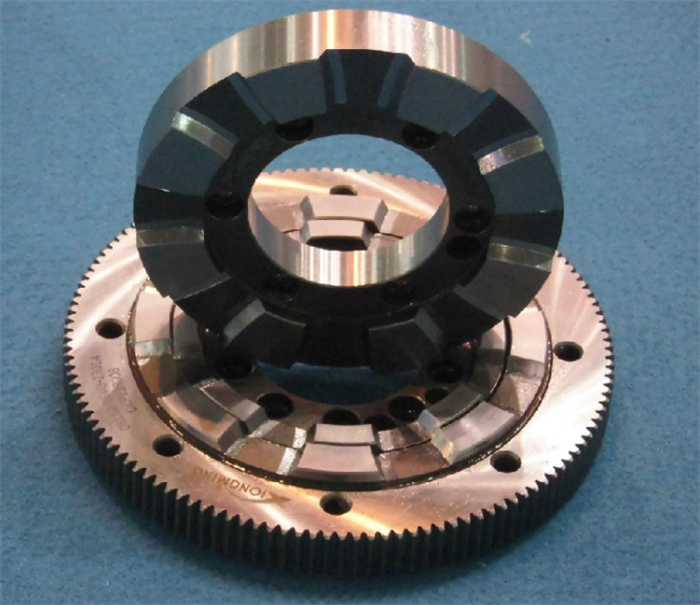

航空发动机的涡轮盘、整体叶盘、涡轮叶片等零件的材料大多为钛合金和镍基高温合金,如图所示,由于大多是薄壁件,因此对其制造精度要求极高,对其加工刀具要求亦很高。高温合金加工时由于其切削力大、加工硬化倾向大、切削温度高、刀具磨损严重使其成为典型的难加工材料。 高温合金家族共有的特点:导热性差、弹性模量小、化学活性高和摩擦系数大,还具有其他高温合金不具备的高强度、高韧性和高硬度的特点使得其归属于难加工材料行列。在车削过程中主要表现在切屑与前刀面接触面积小,刀尖应力集中,切削温度高,切屑不易折断并且锯齿化严重,刀具磨损严重,导致加工效率很低,工件加工表面质量较差。