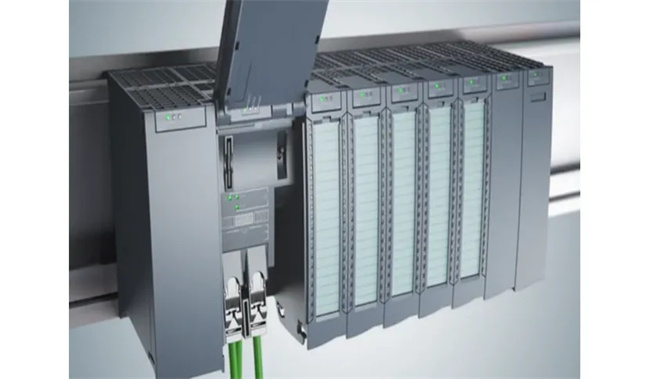

经过多年的发展,现代工业自动化控制的结构和核心部件也开始形成: (1)可编程逻辑控制器PLC。可编程逻辑控制PLC(PLC)是专为工业环境应用而设计的数字运算操作电子系统。它使用可编程存储器在其内部存储和执行逻辑操作。顺序控制、定时、计数和算术运算等运算指令,通过数字或模拟输入输出来控制各类机械设备或生产过程。 (2)数据采集与监控系统冗余技术(系统可靠性高)。监控和数据采集系统 (SCADA) 是一种软件应用程序,其主要功能是收集系统状态信息、处理数据以及远距离通信以控制设备和条件。 (3)远程终端单元RTU。远程终端单元是为长距离通信距离和恶劣的工业现场环境而设计的模块化结构的专用计算机测控单元。 (4)通信技术。工控系统的通讯类型按系统的层次结构分为三种,即标准通讯总线(外部总线)、现场总线和局域网通讯。工控系统通过这三种通信方式将主机与各种设备连接起来,将现场信号传输到控制层,再将控制层信息传输到监控层和管理层。 (5) 协议。工业控制系统的现场网络与控制网络之间的通信,现场网络中各种工业控制设备之间的通信,以及控制网络各组成部分的通信,往往使用工业控制系统特有的通信协议

智能控制是指集成人工智能、学习算法等,使设备能够模拟出人类智能的一些特性和功能,如新一代固态传感器和智能变送器向小型化、高精度、低功能化、智能化发展方向,智能阀门定位器由高度集成的单片机控制,所有控制参数均可配置,实现线性、分程控制等特性校正功能,并可实现智能化。在细分方面,每个部分都有自己的发展特点。而且,随着新一代信息技术的发展热潮,与制造业的不断融合,也催生了工业自动化技术的不断发展和创新。未来的工业自动化控制技术和平台将进一步实现OT、IT和IIoT的融合。

互联网技术的发展颠覆了我们这个时代的所有行业。过去几百年工业革命带来的进步,让我们意识到工业的重要性。工业是时代之本,是经济发展最坚实的基石。两者一旦结合,必然会产生耀眼的火花。互联网大数据+制造是工业4.0的精髓。智能化、信息化、个性化标志着我们已经进入工业4.0时代,自动化技术在中国开始蓬勃发展。从工业自动化仪表的发展趋势来看,智能化是它的核心部分,所谓智能化就是它具有多种新功能。尤其是在工业控制问题上,过去的控制是人工或者通过某种算法来完成的。如今,智能定量控制系统或执行器可以与相关的现场仪器进行通信。表在一起,实现现场自我调节,从而实现控制的全自动化,减轻员工和企业的负担,提高整个系统的可靠性。

燃气用铝合金衬塑PE管" width="160" height="152">

燃气用铝合金衬塑PE管" width="160" height="152"> 铝合金衬PE-RT" width="160" height="152">

铝合金衬PE-RT" width="160" height="152">